Eine deutliche Steigerung seines Messdurchsatzes hat ein Hersteller von Stanz- und Stanzbiegeteilen sowie Baugruppen aus Metall und Kunststoff durch die Investition in eine anspruchsvolle Automatisierungslösung von KOMEG, einem Tochterunternehmen des japanischen Premium-Messgeräteherstellers Mitutoyo, erreicht.

Text und Fotos: Thomas Mendle, Mitutoyo Europe GmbH

Automatisierte Messlösung: Leerlaufzeiten um bis zu 80 Prozent reduziert

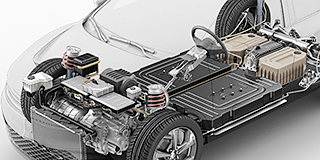

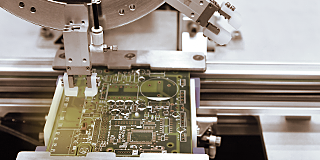

Buchen im Odenwald, Deutschland, Februar 2019. Eine drastisch beschleunigte und intensivierte Qualitätsprüfung ist jetzt für das Familienunternehmen SCHEUERMANN + HEILIG GmbH aus Buchen im Odenwald möglich. Der in Deutschland und Brasilien tätige Spezialist für Umformlösungen aus Metall und Kunststoff hat sich auf die Entwicklung und Serienfertigung von Stanz- und Stanzbiegeteilen, technischen Federn und kompletten Hybridbaugruppen spezialisiert. SCHEUERMANN + HEILIG beliefert mit seinen Produkten Großkunden aus den Bereichen Medizintechnik, Automotive, Elektrotechnik, Smart Solutions sowie Umwelt- und Gebäudetechnik.

Um mit den wachsenden Anforderungen an seine Produkte und den steigenden Ansprüchen seiner Kunden Schritt halten zu können, entschied sich der Hersteller, in seine Messtechnik zu investieren und damit die Qualitätsprüfung auf ein noch höheres Niveau zu heben. Darüber hinaus war es das Ziel der Geschäftsführung, den Messdurchsatz ohne zusätzliche Personalkosten zu erhöhen. Seit Jahrzehnten vertrauen die Metall- und Kunststoffexperten auf die Messgeräte des japanischen Längenmesstechnikherstellers Mitutoyo, die sich durch Qualität, Genauigkeit und Langlebigkeit auszeichnen. Neben zahlreichen Handmessmitteln wie Schieblehren, Bügelmessschrauben, Messuhren und Bohrungsmessgeräten setzt SCHEUERMANN + HEILIG auch Großmessgeräte des japanischen Herstellers ein. Dazu gehören zum Beispiel zahlreiche Profilprojektoren und zwei Koordinatenmessgeräte Crysta-Apex S 574 und 776.

Aufgrund der positiven Erfahrungen lag die Entscheidung für eine Messlösung von Mitutoyo auf der Hand. Der Auftrag ging an die Mitutoyo-Tochter KOMEG aus dem saarländischen Völklingen, die sich auf die Entwicklung, Planung und Installation von kundenspezifischen Messlösungen spezialisiert hat.

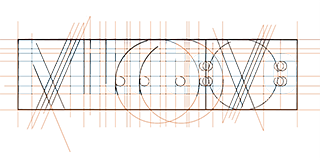

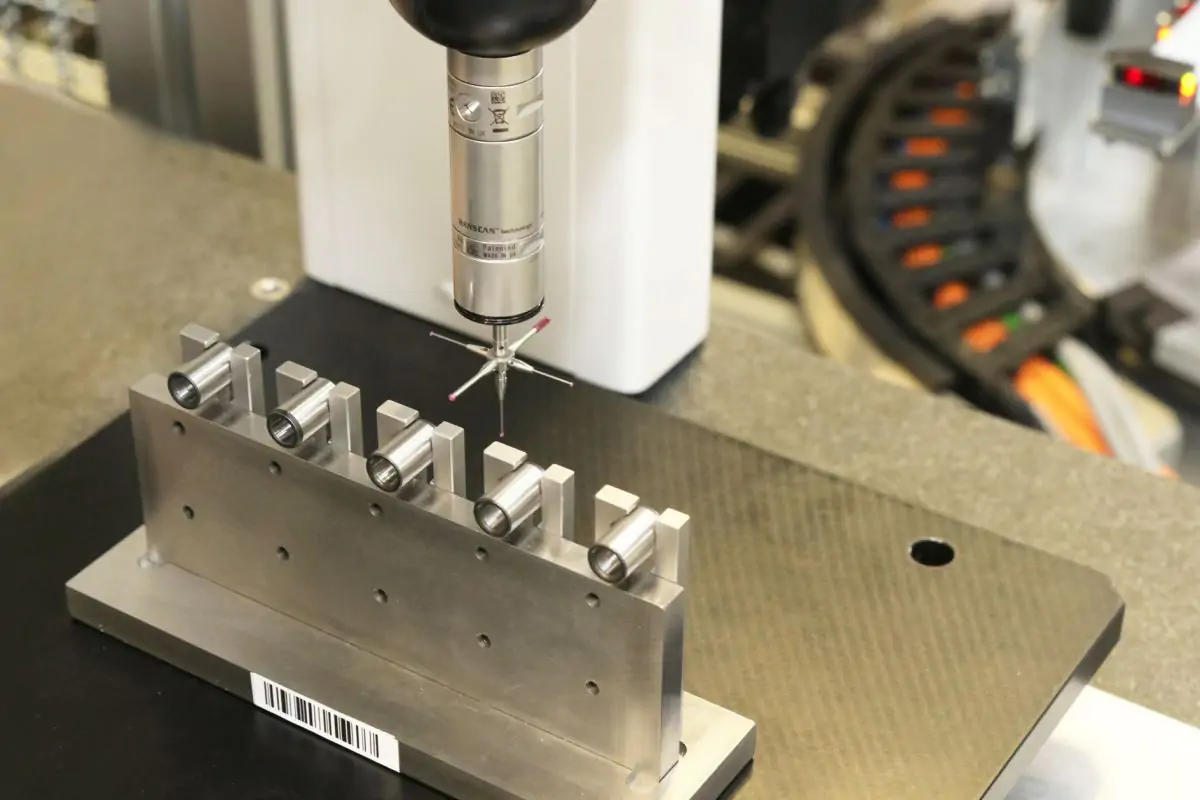

Das CNC-Koordinatenmessgerät Mitutoyo Crysta-Apex S 574 mit einem Messbereich von (X x Y x Z) 500 x 700 x 400 Millimetern und einem taktilen Messkopf hatte sich bereits als ideal für die zu prüfenden Bauteile erwiesen. Dank der integrierten Temperaturkompensation von 16 bis 26 Grad, der Schwingungsdämpfung und der hohen Verfahrgeschwindigkeit ist die Crysta-Apex S prädestiniert für den Einsatz in der Produktion. Die Messunsicherheit von nur 1,7+3L/1000 µm (18-22 Grad) garantiert äußerst präzise Ergebnisse.

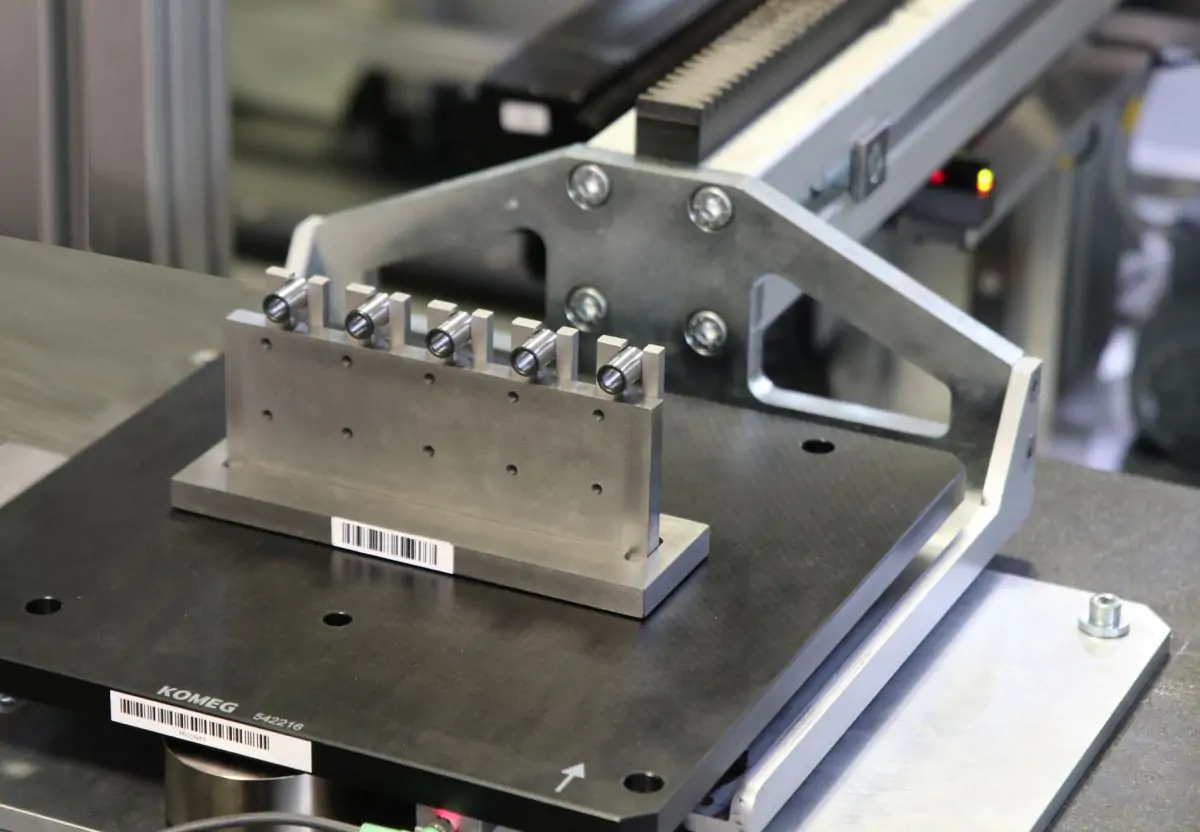

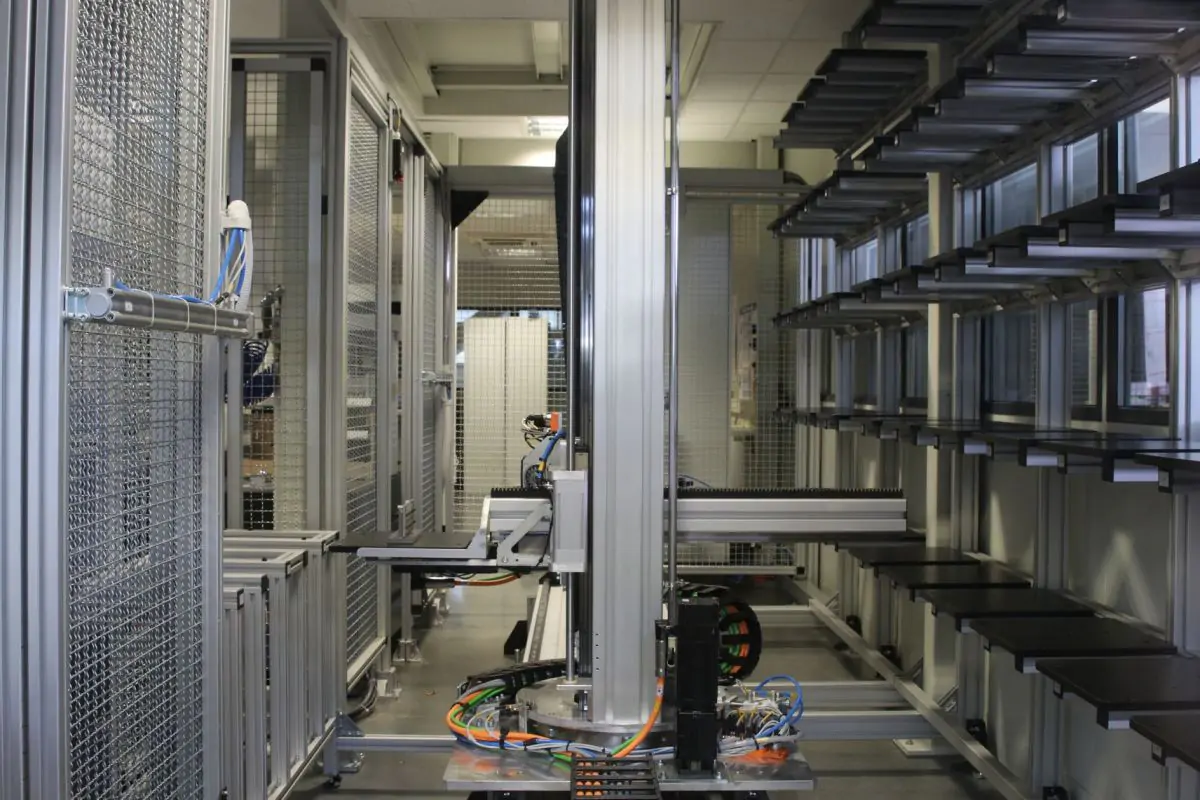

Das Konzept von KOMEG sah daher zwei "574er" vor, die jeweils mit zwei Sondenwechselgestellen ausgestattet sind, die abwechselnd von Robotern bestückt werden. Zur Sonderlösung gehört auch ein Regalsystem, in dem bis zu 50 Paletten mit Spannmitteln und Werkstücken bis zur Prüfung gelagert werden können.

In der Messzelle werden Werkstücke unterschiedlicher Art und Abmessung geprüft. "Ihre Größe reicht von rund 5 Millimetern bis etwa zur Größe einer Getränkedose", sagt Patrick-Peter Gauer, Projektleiter bei KOMEG.

"Im Vergleich zur manuellen Bestückung der Koordinatenmessgeräte spart die Automatisierungslösung viel Zeit und Aufwand. Allein die Stillstandszeiten der KMGs haben sich um bis zu 80 Prozent reduziert", erklärt Gauer.

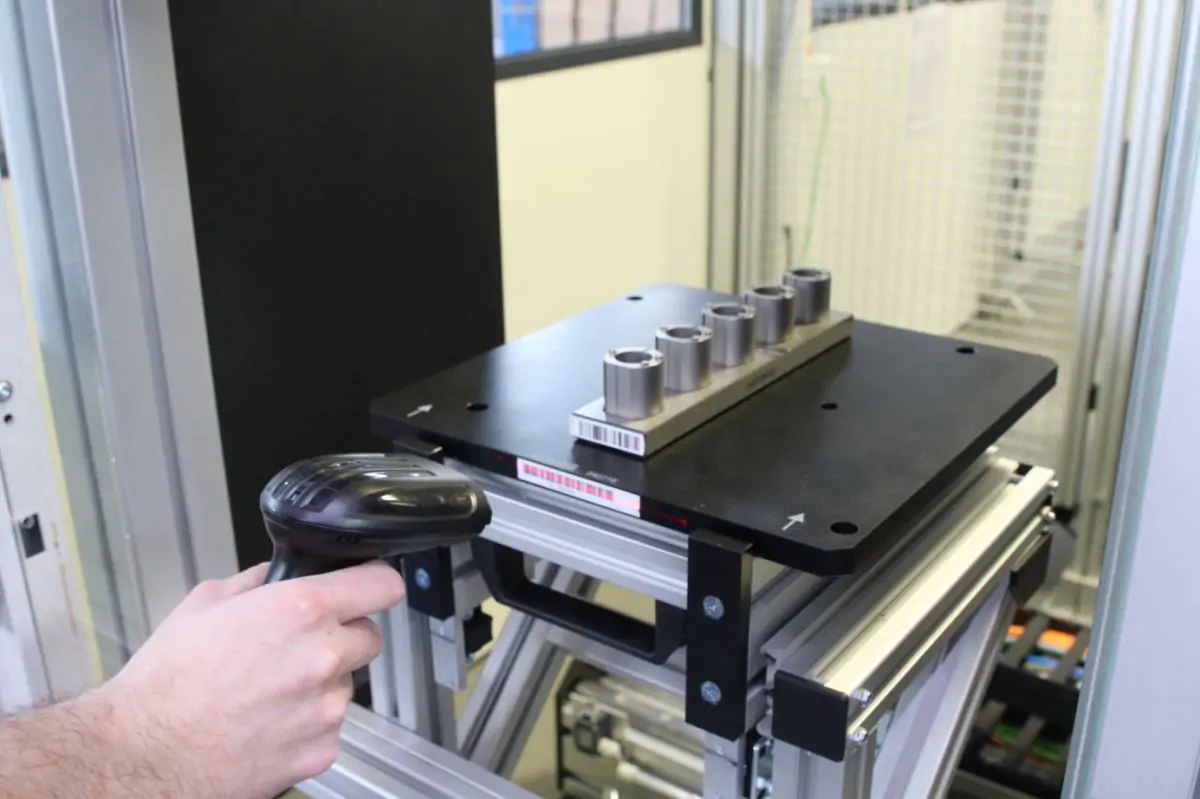

Von jeder Produktionsmaschine im Werk werden in produktspezifischen Abständen Proben entnommen und gemessen. Der Bediener positioniert die Probe auf einer Palette mit einer speziell für das jeweilige Werkstück gefertigten Spannvorrichtung.

Sowohl die Spannvorrichtung als auch die Palette sind mit einem Barcode versehen. Durch Scannen der Barcodes können Palette und Spannvorrichtung "verheiratet" und nach dem Messvorgang gegebenenfalls wieder getrennt werden.

Nach der Anmeldung am Zentralrechner des Systems mit einem personalisierten Datenchip oder Passwort scannt der Bediener den auf der Auftragskarte aufgedruckten Barcode, stellt die Palette in die I/O-Station der Zelle und registriert den Auftrag durch Scannen des Paletten-Barcodes im System. Der Roboter transportiert die Palette zu einem der 50 Regalplätze in der Zelle und beschickt die beiden Koordinatenmessgeräte abwechselnd mit den Aufträgen, die in der Reihenfolge weiter sind.

Eine speziell auf diese Messlösung für KOMEG abgestimmte Fremdsoftware steuert alle Messvorgänge. Das Programm ordnet neue Aufträge am Ende der Schleife ein. Auf einem großen, weithin sichtbaren Bildschirm kann der Messablauf anhand des Bedienernamens sowie der Chargen- und Teilenummer abgelesen werden. Die Anzeigefarbe auf dem Bildschirm zeigt an, welcher Messauftrag beendet ist (grün), welcher Auftrag in Arbeit ist (gelb) und welche noch in der Warteschlange sind (weiß).

Die Software ermöglicht auch die Festlegung von Regeln. So können z.B. bestimmte Werkstücke generell bevorzugt bearbeitet werden oder Aufträge von bestimmten Maschinen oder Mitarbeitern standardmäßig in der Warteschleife vorgezogen werden. Darüber hinaus kann der Bediener (je nach Berechtigung) einen neu eingegebenen Auftrag manuell in der Warteschlange nach oben schieben, wenn eine schnelle Messung erforderlich ist.

Das Einlesen des Barcodes auf dem Spannmittel ordnet dem Auftrag das entsprechende Teileprogramm für das Koordinatenmessgerät zu. Es wird automatisch ausgeführt, nachdem der Roboter die Palette auf den Palettenhalter geladen hat, der auf der Granitplatte des KMG montiert ist.

Nach Abschluss der Messung hat der Bediener die Wahl, das Werkstück an der E/A-Station ausgeben zu lassen oder die Messung zu wiederholen. Ebenso ist es möglich, ein Messprotokoll auszudrucken und die Daten im CAQ-System zu speichern und auszuwerten.

Doch die Sonderlösung von KOMEG beschleunigt und vereinfacht die Qualitätsprüfung bei SCHEUERMANN + HEILIG nicht nur drastisch, sondern bietet auch weitere Vorteile. Das Messsystem kann über Nacht laufen und so die tagsüber anfallenden Messaufträge abarbeiten. Die beiden Crysta-Apex S Maschinen können dann ihre Qualifikationszyklen ohne weiteres Zutun eines Bedieners absolvieren.

Das zukunftsweisende Messsystem könnte in verschiedenen Konfigurationen auch in anderen Branchen eingesetzt werden", ist sich Patrick-Peter Gauer sicher, "denn eine effiziente Qualitätssicherung wird branchenübergreifend immer wichtiger".